1. 素材

| 磁器 | <焼成温度>1,250~1,300℃ <焼成方法>還元焼成 <特徴> ・青味がかった白色で、透明感があり、叩いた時に金属音を発します。 ・上釉薬をかけているため、長く使っても汚れや臭いがつきにくく、耐久性があります。 ・焼成温度が高いため、発色される釉薬色が限定されてしまいます。 ・ニューボンは磁器の一種ですが、土の種類と焼成方法を変えることで、 アイボリー色をしています。 |

|---|

| 陶器 | <焼成温度>1,200~1,250℃ <焼成方法>酸化焼成 <特徴> ・柔らかさのある少し黄味がかった白色で、叩いた時に鈍く低い音がします。 ・磁器に比べ、厚手で重く、温かみのある素朴な風合いをしています。 ・焼成温度が低いため、鮮やかな釉薬色でも発色します。 |

|---|

2. 焼成方法

| 還元焼成 | ・窯の中を酸素不足の状態にし、不完全燃焼(蒸し焼き状態に)させる焼成方法。 ・釉薬や生地の成分が酸素と一緒に焼かれてしまうため、発色される色が限定されます。 |

|---|

| 酸化焼成 | ・窯の中に十分酸素を送り込み、完全燃焼させる焼成方法。 ・釉薬や生地の成分を酸素と結合させるため、鮮やかに発色させられます。 |

|---|

3. 上絵付と下絵付けの違い

| 上絵付け (オングレーズ) |

・本焼きした釉薬の上に着色し、上絵窯(絵付け専用の窯)で焼き付ける絵付方法。 <焼成温度>約800℃ <特徴> ・絵柄が釉薬の表面に描かれてます。 ・焼成温度が低いため、製造コストを比較的安いです。 ・絵柄が釉薬の上についているため、下絵付けに比べてかすり傷や耐薬品性が劣ってしまいます。 ただし、昇華プリント等の有機物を用いた印刷加工よりははるかに頑丈です。 ・絵柄がシャープに見えます。 |

|---|

| 下絵付け (イングレーズ) |

・素焼した生地に絵を施し、その上から釉薬をかけ本焼きする絵付方法。 ・技術が発達し、下絵付け用の絵具を使用した転写シートを用いて高温で焼くと、 釉薬の中に顔料を溶け込ませて発色させることができます。 <焼成温度>1,000~1,350℃ <特徴> ・絵柄が釉薬に埋没している、または絵柄の上から釉薬がかけられています。 ・焼成温度が高いため、製造コストが比較的高いです。 ・絵柄が釉薬に埋没しているため、落ちにくく、絵柄の耐久度が高いです。 ・生産工程が少なく済みますが、色が出にくく、絵柄がややぼけて見えます。 ですが、和食器のような柔らかい風合い(味)を表現することができます。 |

|---|

4. 絵付けの種類

| 転写絵付け | ・製品に転写シートを貼り、焼き付けることで絵柄を定着させる方法。 <焼成温度>約600~800℃ <特徴> ・様々な色を出しやすく、数量に関係なくローコストで作成できます。 ・顔料が温度に敏感な赤・オレンジ・青・紺などは変色しやすいです。 ・ほとんどの材質に適しており、陶磁器だけでなくグラスへの転写も可能です。 |

|---|

| 撥水絵付け | ・撥水材の混ざった下絵具を使用することで、印刷面と本体の凹凸感を楽しめる方法。 <焼成温度>1,200~1,350℃ <特徴> ・水性の釉薬を塗ると下絵具を弾くため、凹凸感のある仕上がりを楽しめます。 ・絵柄は剥げませんが、細かい線を表現するのが難しいです。 ・小ロットには向いておらず、色・形状・印刷できる範囲が制限されます。 ・手作業で印刷機に製品をはめるため、詰まったデザインや多色刷りは難しいです。 |

|---|

| 銅版絵付け | ・銅版におこした絵柄を和紙に転写し、素焼きに写し取る方法。 <焼成温度>1,200~1,350℃ <特徴> ・インクの量や生地への貼り方が一つ一つ異なるため、手作りの温かみがあります。 ・上絵付に比べてコストが高く、製造日数が掛かってしまいます。 ・素焼きで手配できる形状に限りがあるため、展開できる商品が少ないです。 ・銅版印刷(大ロット向き)とシルク銅版印刷(小ロット向き)の2種類がございます。 |

|---|

5. 印刷の種類

| シルク印刷 | ・絵柄部分が抜けた版を使い、直刷りもしくはシートやパットに絵具を載せる印刷方法。 ・孔版印刷という、版自体に穴を開け、そこからインクを擦りつける印刷方法の一種です。 ・以前は絹の繊維のスクリーンを利用していたため、シルクスクリーン印刷と 呼ばれていましたが、現在では張りに強く耐摩耗性に優れたナイロンの化学繊維が 主に使われています。 |

|---|

| 昇華プリント | ・専用インクを使い、インクジェットプリンターで転写紙に反転したデザインを印刷し、 特殊な樹脂加工をした本体に貼り、加熱することでデザインを染み込ませる印刷方法。 ・市販のプリンター同様、4色分解で表現するため、特色や白インクは ご利用いただけません。 ・シルク印刷と異なり、製版が不要なため、小ロット・短納期で対応できます。 ・絵柄がぼやけやすいですが、写真やイラストなど、グラデーションの表現が得意です。 |

|---|

6. インク

| 無機インク | ・陶磁器等の焼き物で伝統的に用いられている顔料。 ・100%ガラス・金属でできており、耐候性・耐久性に優れています。 |

|---|

| 有機インク | ・石油などから合成した顔料。 ・無機インクに比べて、発色は鮮やかですが、耐候性・耐久性が劣っています。 |

|---|

7. インクの種類

| 金・プラチナ |     ・艶のあるゴールド・シルバーを表現できるインク。 ・通常どちらもレンジ非対応ですが、レンジ対応の取り扱いもございます。 詳細は別ページをご確認ください。詳細ページ(コチラをクリック) ・線幅・抜きどちらも0.2mm以上を目安にデザイン作成お願いいたします。 <注意事項> ・本金・プラチナを使用するため、時期や使用料によって大幅に金額が前後いたします。 ・高級感のある仕上がりになりますが、経年劣化しやすく、時間とともに黒ずみやすいです。 ・レンジ対応・非対応でインクの色味が多少異なります。 ・金・プラチナを使用した商品は食器洗浄機・乾燥機の使用不可となります。 |

|---|

| 雲母カラー |   ・絵具に含まれた粒子でメタリック・パール調を表現できるインク。 ・艶なしのゴールド・シルバーで問題なければ、雲母金・雲母銀を推奨しております。 ・陶器用は9色、ガラス用は4色からお選びいただけます。 中でも陶器用は雲母金・雲母銀の展開数が多く、お好みの色選びが可能です。 詳細は別ページをご確認ください。詳細ページ(コチラをクリック) ・線幅・抜きどちらも0.2mm以上を目安にデザイン作成お願いいたします。 <注意事項> ・絵具内の粒子でキラキラした風合いを表現しているため、特色インクに比べて 再現性が多少劣ります。 ・お皿などに印刷する場合、耐酸コートを引くと光沢感が若干失われてしまいます。 |

|---|

| サテンカラー(ガラスのみ) | ・サンドブラストのような印刷面がサラサラとした風合いを表現できるインク。 ・サンドブラストに比べて、安価で細かいデザインの表現が可能です。 ・線幅・抜きどちらも0.2mm以上を目安にデザイン作成お願いいたします。 <注意事項> ・絵具内の粒子でサラサラした風合いを表現しているため、特色インクに比べて 再現性が多少劣ります。 ・サンドブラストのように印刷面は凹みません。 |

|---|

| ラスターカラー |   ・透明感のあるクリアな光沢を表現できるインク。 ・陶器用はパール調の1色のみで、本体色が透けつつ、光沢のある表現が可能です。 ガラス用は5色あり、ステンドグラスのような表現が可能です。 詳細は別ページをご確認ください。詳細ページ(コチラをクリック) ・線幅・抜きどちらも0.2mm以上を目安にデザイン作成お願いいたします。 <注意事項> ・焼成温度により色が変化しやすいため、多少の色ブレが発生いたします。 ・絵具表面に気泡が発生しやすいため、ベタ面がなるべく小さいデザイン作成を お願いいたします。 |

|---|

| メタモカラー |

・注いだ飲み物と常温時の温度差によって、色の変化を楽しめるカラー。 ・常温から温まることで発色・消色する絵具を「温感インク」、 常温から冷やすことで発色する絵具を「冷感インク」と言います。 ・温感インクは5色から、冷感インクは7色からお選びいただけます。 詳細は別ページをご確認ください。詳細ページ(コチラをクリック) ・線幅・抜きどちらも0.5mm以上を目安にデザイン作成お願いいたします。 <注意点> ・絵具の層の厚みによって効果を得るため、線が細かいと色の変化をお楽しみいただけません。 そのため、無色の状態でもインクの厚みでデザインが分かってしまいますので、ご注意ください。 ・インクの特性上、デザイン部分に白い跡や微量の気泡が必ず発生いたします。 ベタ面が少ないと目立ちにくくなりますので、デザイン作成時の参考にしてください。 ・多少の版ズレは想定されるため、同じデザインを重ねて印刷することはできません。 ・温感インクのみ、特色インクとの併用が可能です。 デザインを隠したり、変化前と後で全く別の絵柄を表現したりすることができます。 ・デザインを完全に隠したい場合は、“ブラック・二度刷り”のみ対応可能です。 隠したいデザインより+2mm程度でのデザイン作成をお願いしております。 ・デザインの透けや完全に隠れない点をご了承いただける場合は、他の色でのご提案も可能です。 |

|---|

| 蓄光カラー |

・太陽光や電灯で蓄えた光を暗所で発光させるインク。 ・線幅・抜きどちらも0.5mm以上を目安にデザイン作成をお願いいたします。 <注意点> ・色を選ぶことはできません。 ・絵具の層の厚みによって効果を得るため、線が細かいと色の変化をお楽しみいただけません。 そのため、変化前でもインクの厚みでデザインが分かってしまいますので、ご注意ください。 ・インクの特性上、デザイン部分に白い跡や微量の気泡が発生しやすいです。 ・ベタ面が少なく印刷層が薄いと多くの光を溜めておくことができず、変化が乏しくなります。 できるだけ大きい面積を想定したデザイン作成時をお願いしております。 ・印刷層を厚くするため、目視上1色でも、最低6版の使用が必須となります。 ・常に在庫しているインクではないため、取り寄せにお時間を頂戴いたします。 また、有機インクの特性上、印刷・乾燥にも時間を擁するため、 余裕を持ったスケジュール設定をお願いいたします。 |

|---|

| 釉薬 | ・素焼きの陶磁器の表面をガラス化させるために使用する薬剤。 ・通常は透明や乳白の釉薬を使用することで本体が白くなっていますが、 色釉薬を使用することで本体色を変更することができます。 <注意事項> ・焼成温度により色が変化しやすいため、多少の色ブレが発生いたします。 ※同じ焼成窯を使用しても、窯内の位置によって色ブレが発生する場合もございます。 ・赤系など鉛を含む釉薬は、他色に比べて金額が高くなります。 |

|---|

| 耐酸コート | ・印刷インクを使った面と食品が触れる場合に施すコーティング版。 ・インク・釉薬の一部に含まれる鉛やカドミウムは、大量摂取すると健康を害する 恐れがあるため、食品衛生法の溶出基準を下回るよう、コーティングの追加を 推奨しています。 ・別途費用が発生しますが、食品衛生検査の実施や検査結果の提出も可能です。 詳細は別ページをご確認ください。詳細ページ(コチラをクリック) <注意事項> ・ガラス製品には施すことができません。 ・コーティング版はデザイン部分と別版扱いとなるため、目視上の色数に 1版分追加した版数が発生いたします。 |

|---|

8. 加工

| 口線 |   ・マグカップの口元やお皿の淵に一周ラインを入れる加工。 ・陶磁器はカラー・金・銀、ガラスは金・銀のご用意がございます。 |

|---|

| 色釉薬 | ・本体を着色するために、色のついた釉薬に漬ける加工。 ・本体を釉薬にドボンと漬けて全体に色を付ける仕様を“ドボ塗り”、 内側と外側を別々の釉薬に付ける仕様を“塗分け”と言います。 ・塗分けの場合、境い目にラインを引き、2回に分けて色付けを行います。 |

|---|

| 吹き付け | ・本体にインクを吹き付けて、色を付ける加工。 |

|---|

| 刷毛塗り | ・刷毛を使って本体を着色する加工。 ・グラスの底面にラスターを塗ったり、ラーメンどんぶりの側面に塗ったり、 加工可能な形状や色と、手作業ならではのムラや個体差をお楽しみいただけます。 <注意事項> ・手作業で塗るため、色ムラが生じます。 ・ラスターインクは焼成前ほぼ無色のため、色の濃さ調整が非常に難しいです。 |

|---|

9. その他

| 製版 | ・印刷に必要な版を作成する工程で、版は1色に対して1版使用します。 ・色数とともに版数も増えるため、金額・量産日数も加算されていきます。 小ロット・短納期をご希望の場合は、少ない色数でご検討ください。 |

|---|

| 白版 | ・下地の色の影響を防ぎ、発色をよくするために、絵柄の一番下に敷く白インクの版。 ・例えば黒本体に白印刷など、本体色が印刷色より濃い場合は干渉しやすいため、 白版の追加(下白あり)を推奨しております。 ・ガラスなど透明な物への印刷でも使用する場合がございますが、 実績では白版を追加しない(下白なし)のケースが多いです。 <注意事項> ・版ズレを防ぐため、白版はメインのデザインより線幅を補足して製版いたします。 そのため、デザインによっては白版を追加(作成)できない場合がございます。 |

|---|

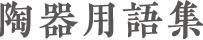

| 網点 |

・絵柄の濃淡を点の大小の集まりで表現する方法。 ・点が大きく数が多いと、点同士の隙間が少なくなるので濃く見えるのに対し、 点が小さくが少ないと、点同士の隙間が多くなるので薄く見えます。 |

|---|

| モアレ (モワレ) |

・印刷の仕上がりにみられる意図しない柄の出現。 ・模様が複数重なった際、デザインの周期のズレによって発生します。 ・上記、網点を使用したデザインの場合に発生しやすいです。 |

|---|

| 鉄粉 |

・陶磁器の素材である粘土や釉薬に含まれる鉄分が、焼成時に酸化し、 本体の表面に出てきてしまう状態。 |

|---|

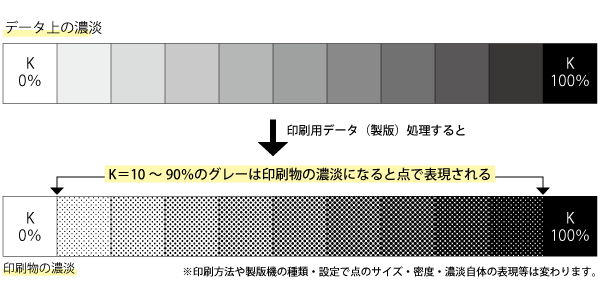

| カラーモード |

・色を表現する方法で、CMYKとRGBの2種類がございます。 ・CMYKは印刷物の色の表現に用いられ、 C(シアン)・M(マゼンタ)・Y(イエロー)・K(クロ)の4色のインクで表現します。 ・RGBはテレビやパソコンのモニター等の色の表現に用いられ、 R(レッド)・G(グリーン)・B(ブルー)の3色の光で表現します。 ・データの入稿はCMYK形式でお願いいたします。 |

|---|